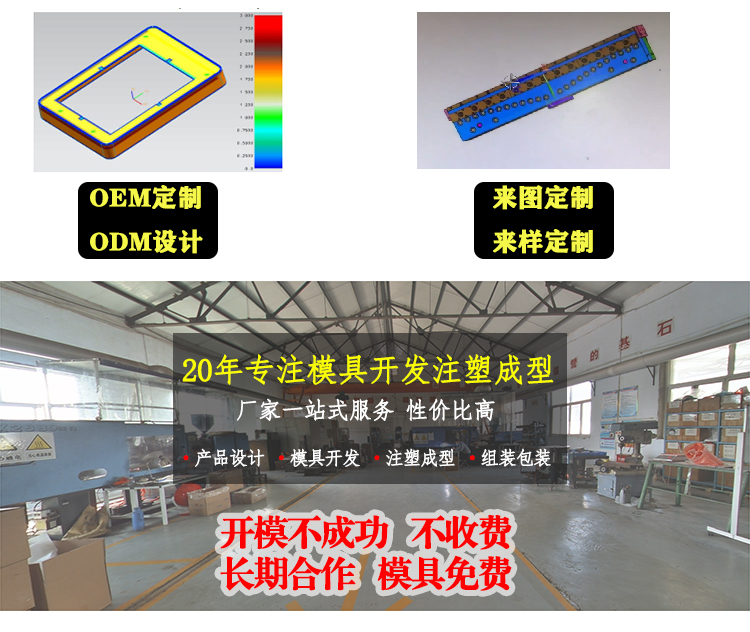

我們專業(yè)做異形模具和異形塑料件

開模(mó)不成功,退還全部開模費

全國谘詢(xún)熱線:

13932815220

13932815220

我們專業(yè)做異形模具和異形塑料件

開模(mó)不成功,退還全部開模費

全國谘詢(xún)熱線:

13932815220

13932815220

加(jiā)工(gōng)收縮痕

塑料加工收縮問(wèn)題是塑料加工中(zhōng)最常見的問題之一,對表麵質量要求高(gāo)的塑料製品,收縮(suō)更是棘手的問題。因此隨著塑料(liào)加(jiā)工工藝的不斷完善,以最大限度地減少塑料加工收縮問題,提高產品質量勢在必行

在塑料加工注塑塑料(liào)部件較厚位置,如筋肋或突起處形成的收縮要(yào)比鄰近(jìn)位(wèi)置更嚴重,這是由於較厚區域的冷卻速度要比周圍區域慢得多。冷卻(què)速度不同導致連接麵處形成凹陷,即為人們所熟悉的(de)收縮痕。這種缺陷嚴重限製了塑料產品的設計(jì)和(hé)成型,尤其是(shì)大(dà)型(xíng)厚壁(bì)製品如電視機的斜(xié)麵機殼和顯示器外殼等。事實上,對於日用電器這一類要求嚴格的產(chǎn)品上必須消除收縮痕,而對於玩具等一些表麵質量要求不高的產品允許有塑料加工(gōng)收縮痕的存在。

形成塑料加工收縮痕的原因可能有一個(gè)或多個,包括加工方法、部(bù)件幾何形狀、材料的選擇以及模(mó)具(jù)設計等(děng)。其中幾何形狀(zhuàng)和材料選擇通常由原材料供應商決定(dìng),且不太(tài)容易改(gǎi)變。但是模具(jù)製(zhì)造商方麵還有很多關於模具設計的因素可能影(yǐng)響到塑料加工收縮環節。冷卻流道設計、澆口類型、澆口尺寸可能產生多種效果。例如,小澆口如管式澆口比錐形的澆口冷卻得快得多。澆口處過早冷卻會(huì)減少(shǎo)型腔內的填充(chōng)時間,從而(ér)增加收縮痕產生的幾率。對於成型工人,調整加工條件是解決塑料加(jiā)工收縮問題的一種方法。填充壓力和時間顯著影響收縮。部件填充後,多餘的材料繼續(xù)填充(chōng)到型(xíng)腔(qiāng)中補償材料的收縮。填充階段太短將會導致收縮加劇,最(zuì)終會產生較多或較大的收縮痕。這種解決塑料加工(gōng)收縮方法本身也許並不(bú)能將收縮痕減少到(dào)滿意的水平,但是成型工(gōng)人可以調整填充條件改善收縮痕。

模(mó)具的使用壽命是指模(mó)具在保證所加工產品零件質量的前提下,所能加工的製作的總數量,它包(bāo)括(kuò)工(gōng)作麵(miàn)的多(duō)次修磨和易損件更換後的壽命。1、模具結構合理的模具結構有助於提高模具的承載能力,減輕模具承受的熱及機械負荷。可靠的(de)模具導(dǎo)向機構可以避免凸模和凹模間的(de)互相啃傷;承受高強度負(fù)荷的冷墩和冷擠壓(yā)模具通過截麵尺寸(cùn)變(biàn)化(huà)

出現燒焦(jiāo)這種情況,需要先用高速(sù)注射確認產品是否(fǒu)會出現更嚴重的燒焦。如果(guǒ)末端出現的燒焦明顯嚴重的話,可以(yǐ)斷定塑(sù)料模具的排氣係統設計不良,排氣效果不佳;要徹底解決就需要加開排氣、調整模具的澆(jiāo)口位置和大小。調整注射速度(dù)隻是(shì)降低燒(shāo)焦(jiāo)的可能性而已,並不可以完全解決(jué)燒焦(jiāo)。 我們總

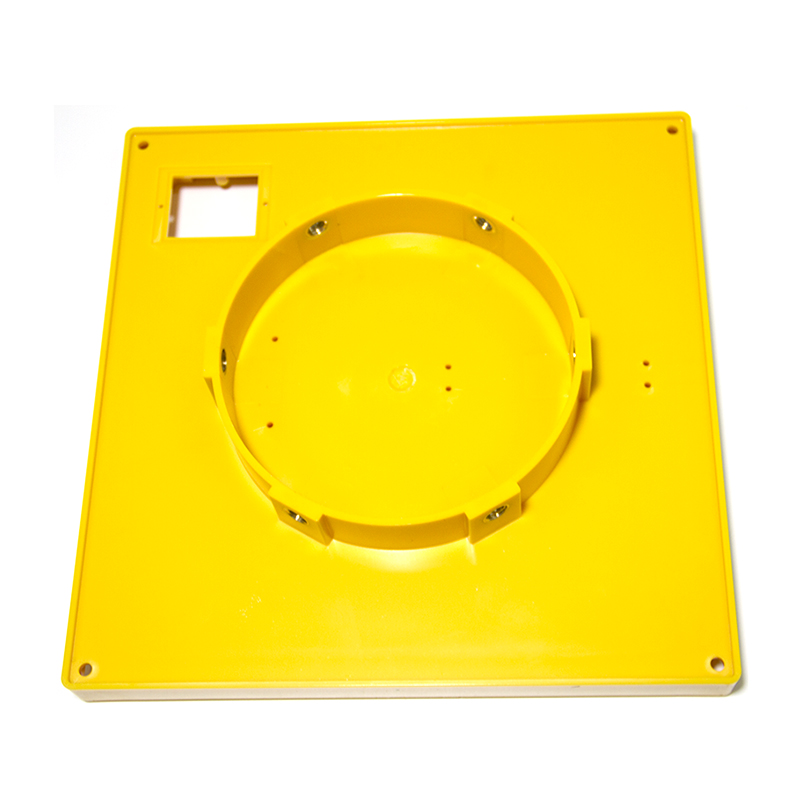

注塑模具(jù)的定義: 塑料注射成型所用的模具稱為注塑成(chéng)型模具,簡稱注塑模。注塑模能一次成型外形複雜、尺寸精確高或帶有嵌件的塑料製品。“七分(fèn)模具,三分工藝”。對注塑加工(gōng)來說,模具(jù)和注塑機一樣對成型(xíng)品的質量有很大的影響,甚至(zhì)可以說模具(jù)比注塑機所起的作用(yòng)更大;在注塑成型時如(rú)果對(duì)模(mó)具不充分了解

塑料製品(pǐn)出現開裂,包括製件表(biǎo)麵絲(sī)狀裂紋、微裂、頂白、開裂及因製件粘(zhān)模、流道粘模而造成或創傷危機,按開裂時間分脫模開裂和應(yīng)用開裂。主要有以下幾個方麵的原因造成:1.加工方麵:(1)加工壓力過大、速度(dù)過快(kuài)、充料(liào)愈多、注射、保壓(yā)時間過長,都會造成內應力過大而開(kāi)裂。(2)調節(jiē)開模速度

塑料製品注塑加工出來產品重量不穩定(注塑不穩定)是指: 塑料模(mó)具生產的塑料產品(pǐn)的重量達不到設(shè)定的標準重量,並(bìng)伴隨著有超出允(yǔn)許範圍的變動。 這種情況可能會對塑料產品功能(néng)性有所影響。產品重量增加的話,注塑加(jiā)工廠家的生(shēng)產成本也會(huì)增加。產品重量不穩定屬於