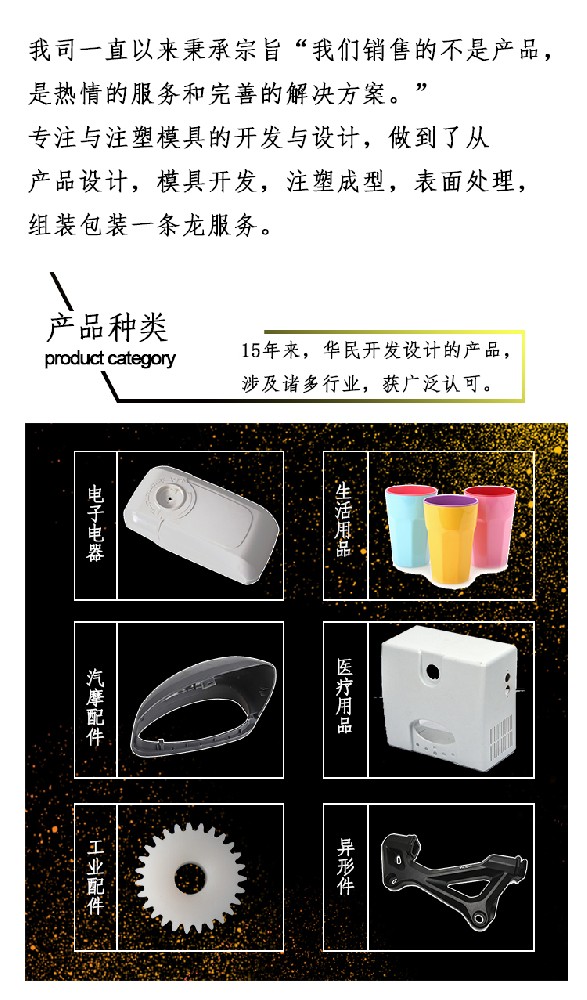

我(wǒ)們專(zhuān)業做(zuò)異形模具(jù)和異(yì)形塑料件

開模不(bú)成功,退還全部開模費

全國谘詢熱線:

13932815220

13932815220

我(wǒ)們專(zhuān)業做(zuò)異形模具(jù)和異(yì)形塑料件

開模不(bú)成功,退還全部開模費

全國谘詢熱線:

13932815220

13932815220

出現燒焦這種(zhǒng)情況,需要先用高速注(zhù)射確認產品是(shì)否會出現(xiàn)更嚴重的燒焦。如果末端出現的燒焦(jiāo)明顯嚴重的話,可以(yǐ)斷定塑料模具的排氣係統設計不良,排氣效(xiào)果不佳;要徹底解決就需要加開排氣、調整模具的澆(jiāo)口位置和大小。調(diào)整(zhěng)注射速(sù)度隻是降低燒焦的可能性而已,並不可以完全解決燒焦。

我(wǒ)們總結原因方麵,有2個因素,

模具因素:模具在流動(dòng)末端局部位置的氣體無法排出。

注塑工藝:1、氣體包風造成壓縮氣體產生高溫形成燒焦。

2、末段注射速度過快。

3、成(chéng)型時注射(shè)速度太快,模具內(nèi)氣體未能排出。

4、料筒溫度或模具溫度太高。

塑料製品常見(jiàn)的幾種表麵處理:1, IMD2, 噴油處理,要求油漆用那種金屬烤漆.3, 表麵燙(tàng)金處理, (電化鋁轉(zhuǎn)移),但(dàn)是(shì)對表麵形狀有要求 (也(yě)叫(jiào)熱轉印)(1)、有關燙印板,即施壓頭部份的材料選取,以紅銅材料為最佳,因為紅銅(tóng)散熱性、傳熱性比較好,在金屬中屬(shǔ)於(yú)中性材料,既不太軟也不太硬,不僅便於加工,有一定(dìng)彈

注塑加工時料流痕(hén)是塑膠件在模腔內受注射壓力和料流速度的影(yǐng)響在(zài)表麵產生看(kàn)得見的料流痕跡。造成注塑產品產生料(liào)流痕的(de)具體原因銘洋(yáng)宇通注塑模具廠分析如下:1、模溫和料(liào)溫過低2、注射速(sù)度(dù)和(hé)壓力過(guò)小3、流道和澆口尺(chǐ)寸(cùn)過小解決方法:1、注塑時增大模溫和料溫2、增加注射壓力(lì)和保壓壓力,延(yán)長保壓時(shí)間。

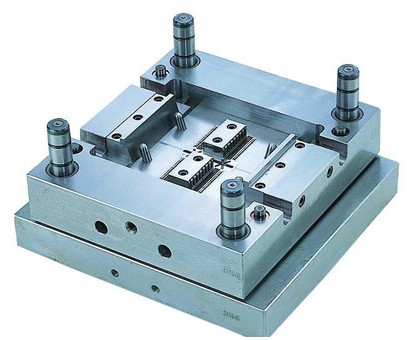

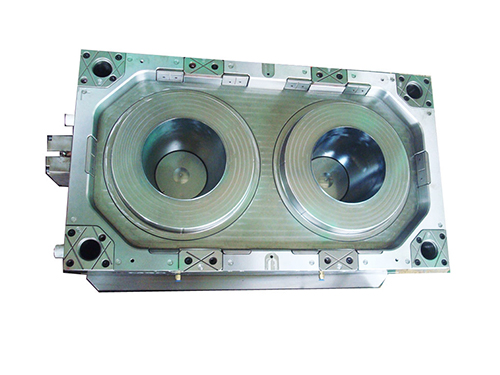

注塑加工模具設計要點:(1)盡量采用(yòng)注塑模具標準件對應注(zhù)塑(sù)模具的每一部分都有不(bú)同的企(qǐ)業在進行相(xiàng)應標準件的開發,並存在日益完善的(de)國內、國外或國際(jì)標準(zhǔn)。國(guó)際注塑模具標準化組(zǔ)織是ISO/TC29 /SC8。我(wǒ)國1983年成立了”全國注塑模(mó)具標準化技術委員(yuán)會”。美國的DME公司、德國的(de)HASCO公司和日本的FUTABA公司是世(shì)界上生產(chǎn)標準模

塑料(liào)模(mó)具(jù)加(jiā)工時需注意(yì)的事項

1.塑(sù)料模具加工過程中,溫度可(kě)分為(wéi):幹燥溫度、物料溫度、模具的溫度、這(zhè)些都是一些至(zhì)關重要(yào)的因素。 2.速(sù)度:塑料模具加(jiā)工過程中,注塑模(mó)具速度、熔料溫度、送退速(sù)度、開合(hé)模速度、頂針前進後退速度。 3.壓力:射壓、保壓、背壓、鎖模壓(yā)力、模具保護壓力、頂出壓力。 4.時間:

關鍵詞