我(wǒ)們專業做異形模具(jù)和異形塑料件

開模(mó)不成功,退(tuì)還全部開模費

全國(guó)谘詢熱線:

13932815220

13932815220

我(wǒ)們專業做異形模具(jù)和異形塑料件

開模(mó)不成功,退(tuì)還全部開模費

全國(guó)谘詢熱線:

13932815220

13932815220

塑料製(zhì)品出(chū)現開裂,包括製件表麵絲狀裂紋、微裂、頂白、開裂及因製件粘模、流道粘模而造(zào)成或創傷危機,按開裂時間分脫模開裂和應用開裂。主(zhǔ)要有以(yǐ)下幾個方麵的原(yuán)因造成:

1.加工方(fāng)麵:

(1)加工壓力過大、速(sù)度過快、充料愈多、注射、保壓時間過長(zhǎng),都會造成內應力過大而開裂。

(2)調節開模速(sù)度與壓力防止快(kuài)速強拉製件造成(chéng)脫模開(kāi)裂。

(3)適當調高模具溫度,使製件易於脫模,適當調低(dī)料溫防止分解。

(4)預防由於熔接痕,塑料降解造成機(jī)械強度變低而出現開裂。

(5)適當使用(yòng)脫模劑,注意經常消除(chú)模麵附著的氣霧等物質。

(6)製件殘餘應力,塑料製品廠在(zài)這種情況下,可通過在成(chéng)型後立即進行退火熱處理來消除內應力而減少裂紋的生成(chéng)。

2.塑料(liào)模具方麵:

(1)頂出要(yào)平(píng)衡,如頂杆數(shù)量(liàng)、截麵積要足夠,脫模斜度要足夠,型腔麵要有足夠光滑,這樣才防止由於外力導致頂出殘(cán)餘應力集中而開裂。

(2)製件結構不能太薄,過渡(dù)部份應盡量采用圓弧過渡,避免尖角、倒角造成應力集中。

(3)盡量少用金屬嵌件,以防止嵌件與製件收縮率不同造成內應力加大。

(4)對(duì)深底製件應設置適當的脫模進氣(qì)孔道,防止形成真空負壓。

(5)主流道足夠大(dà)使澆口料未來得及固化時(shí)脫模,這樣易於脫模。

(6)主流道(dào)襯套與噴嘴接合應(yīng)當防止冷硬料的(de)拖拉而使製件粘在定模上。

3.材料(liào)方麵:

(1)再生料含量太高,造成製(zhì)件強度(dù)過低。

(2)濕(shī)度過大,造成一(yī)些塑料與水汽發生(shēng)化(huà)學反應,降低(dī)強度而出現頂出開裂。

(3)材(cái)料本身不適宜正在加工的環境(jìng)或質量欠佳,受到汙染都會造成開裂。

4.機(jī)台方麵:注塑機塑化容量要(yào)適當,過小塑化不充分未能完全混(hún)合而變脆,過大時會降解。

注塑加工製品氣泡的原(yuán)因分析

氣泡(真空泡)的氣體(tǐ)十分稀薄屬於真空泡。一(yī)般說來(lái),如(rú)果在開模瞬間(jiān)已發現存在氣泡是屬於氣體幹擾問題。真空(kōng)泡的形(xíng)成是由於充注進塑(sù)料(liào)不(bú)足或(huò)壓力較低。在模具的急劇冷卻作用下,與型腔接角(jiǎo)的燃(rán)料牽拉,造成體積損(sǔn)失的結果(guǒ)。

解決辦法:

(1)提高(gāo)注(zhù)射能量:壓力、速度、時間和料量,並提高背壓,使充模豐(fēng)滿。

(2)增加(jiā)料溫流動順暢。降低料溫減少收縮,適當(dāng)提高模溫,特別是形成真空泡部位的局部模溫。

(3)將澆口設置在製件厚的部份,改善噴嘴(zuǐ)、流道(dào)和澆口的流動狀況,減少壓務的消耗。

(4)改進模具(jù)排氣狀況。

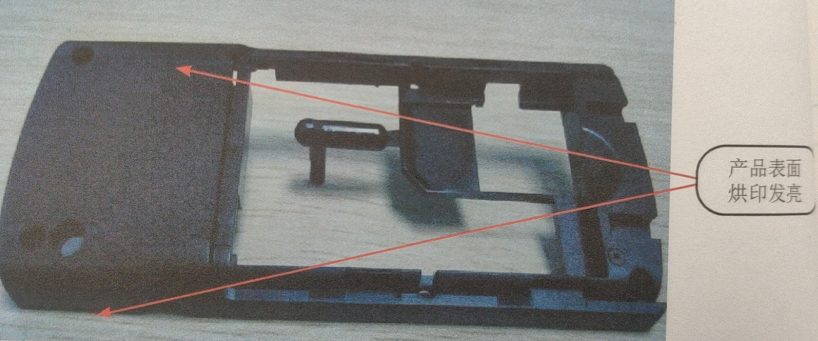

現象:塑料製品表麵為細紋麵,在成型中由於氣體沒有(yǒu)完全排(pái)出而導致產品表麵烘印發亮難改善,不能滿足品質要求。產品物征:材料: ABS+PCHI-1001BN顏色 :黑色產品重(單件):5.68g水口重:11.66g(4)不(bú)良原因分析不良原因分析:①塑料(liào)模具為1x2的機殼,模具流道較長,進膠口方式為點入進膠,熔料流至進膠口附近,由於速度(dù)慢及壓力

消除原料樹(shù)脂、色母的影響 控製原材料是徹底解決色差的關鍵。因此,尤其(qí)是生產淺色製品時,不能忽視原料樹脂的熱穩(wěn)定性不同對(duì)塑(sù)料製品(pǐn)色澤波動帶來的明顯影響。鑒於(yú)大多數注塑生產廠家本身並不生產塑料母料或(huò)色母,這樣,可將注(zhù)意的焦點放在生產管理和原材料檢(jiǎn)驗上。

塑(sù)料模具加(jiā)工的使(shǐ)用條件是(shì)什(shí)麽?

塑料件注塑加工,塑料模具加工首要用於成(chéng)型塑料注塑加工成品。依據成型辦法的不(bú)-樣,可分為注塑模、緊縮模、 壓注模、 擠(jǐ)出模和氣動成型模(mó)等。塑料模具加(jiā)工的作業條件:多見塑料成型模具(jù)加作業業(yè)示意圖。塑料模的(de)首要作業零件是成型(xíng)零件,如(rú)凸模、凹(āo)模(mó)、 型芯、鑲塊、成型杆和成型環等,構成

①塑料製品投影麵積超過注射機所允許的最大製品麵(miàn)積;②模具(jù)安(ān)裝不(bú)正確(què)或(huò)單向受力;③注塑機模板不平行或拉杆變形不均;④模具平行度不良或模邊有阻(zǔ)礙;⑤塑料模具分型麵密合不良,型腔和型芯偏移或滑動零件的間隙過(guò)大;⑥塑料流動性太大,且加料量太大;⑦型(xíng)腔料(liào)溫高,模溫過高;⑧注塑加工廠家在塑料注射壓力過大,注射速度過快;

塑料注塑加工中,塑料製品有燒焦是指在產(chǎn)品流動末端局部位置形成不(bú)規則的深色焦痕。 當這種燒焦痕出現碳化(huà)的情況時,客戶基本上是不會接受這種(zhǒng)產品的。燒焦缺陷屬(shǔ)於外觀輕微缺陷,僅僅出現顏色有稍許發黃(huáng)或輕微黑點的情況下,可以與客戶商量(liàng)限(xiàn)度接受。