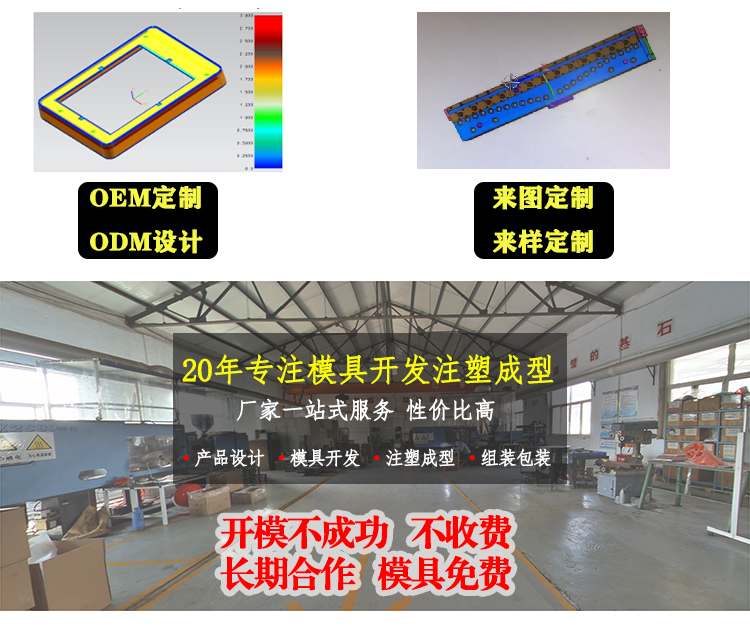

我們專業做異形模具和異(yì)形塑料件

開模不成功,退還(hái)全部開模費

全國谘詢熱線:

13932815220

13932815220

我們專業做異形模具和異(yì)形塑料件

開模不成功,退還(hái)全部開模費

全國谘詢熱線:

13932815220

13932815220

注塑加工中(zhōng),ABS塑料,具有較大的機械強度和良好的綜合性能, 在電子工業、機械工業、交通運輸、建築(zhù)材料、玩具製(zhì)造等工業中占有重要(yào)的位置, 特別是(shì)稍微(wēi)大型的箱體結構以及(jí)受力元(yuán)件, 需要電鍍的裝(zhuāng)飾件更是離(lí)不開這種塑料。

ABS塑料的溫度與熔(róng)融粘度的關係有別於其他(tā)無定型塑料。在熔化(huà)過程溫度升高時, 其熔融實際上降低很小, 但一旦達到塑化溫度(適宜加工的溫度範圍(wéi), 如220~250℃) , 如果(guǒ)繼續盲目升溫, 必將導致耐熱性不太高的ABS的(de)熱降解反而使熔融粘(zhān)度增大, 注塑模(mó)具成型更困難(nán), 製件的機械性能也(yě)下降了。

所以,ABS的注射溫度雖然比聚苯乙(yǐ)烯等塑料的更要高, 但不能(néng)像後者那樣有較寬鬆的升溫範圍。某(mǒu)些溫控不良的注塑機, 當生產ABS製(zhì)件到一定數量時, 往往或多或少地在製件上發現嵌有(yǒu)黃色或褐色(sè)的(de)焦化(huà)粒, 而且很難利用加新料對空注射等辦法將其清(qīng)除(chú)排出。

究(jiū)其(qí)原因, 是ABS塑料含有丁二烯成分, 當某塑料顆粒在較高(gāo)的溫度下牢牢地粘附在螺槽中一些不易衝刷(shuā)的表麵(miàn)上, 受到長時間的高溫作用時, 造成降解和碳化。既然偏高溫操(cāo)作對ABS可能帶來問題, 故有必要對料筒各段爐溫進行限製。當然, 不同類型(xíng)和構成的(de)ABS的適用爐溫也不同。如柱塞式機, 爐溫維持在(zài)180~230℃; 螺杆機(jī), 爐溫維持在160~220℃。

特別值得提出(chū)的是, 由於ABS的加工溫度較高, 對各種(zhǒng)工藝因素的變化是(shì)敏感(gǎn)的。所以料筒前端和(hé)噴(pēn)嘴部(bù)分的溫度控製十分重要。實踐(jiàn)證明, 這兩部分的任何微小變化都將在製(zhì)件上反映出來。溫(wēn)度變化越大, 將會帶來熔接縫、光澤不佳、飛邊、粘模、變色(sè)等缺陷。

注射壓力也稱為激勵壓力、填充壓力或第一階段注射壓力。注射壓力的作用是保證(zhèng)注射過程中始終有充沛的(de)壓(yā)力,避免因壓力受限而影響填充速度的情況發生(shēng)。如果填充壓力限製了填充速度,材料的剪切速率就會發生變化(當出現壓力受限時,壓力將控製填充過程,於是填充速度或流動速率便趨不穩,正在進行剪切的塑

塑料注塑(sù)加工中,塑料製品有(yǒu)燒焦是指在產品流動末端局(jú)部位置形成不規則的深色焦痕。 當這種燒焦痕出(chū)現碳化的情況(kuàng)時,客戶基(jī)本上是不會接受這種產品的。燒焦缺(quē)陷屬於外觀(guān)輕(qīng)微缺陷,僅僅(jǐn)出現顏色有稍許發(fā)黃(huáng)或輕微黑(hēi)點的情況下(xià),可以與客戶商量限度接受(shòu)。

注塑(sù)加工廠家在生產中,對改性尼龍材料有很強的吸濕性,加工前需充分幹燥,可在80~90℃熱風中循環幹燥至含水量不超(chāo)過0.3%為止(zhǐ),並應防止幹燥後在吸濕。高溫時易氧化降解,超過300℃時分(fèn)解,在滿足成型工藝的(de)前提下,應避免溶體溫度過(guò)高,並(bìng)應避免在料筒(tǒng)內滯(zhì)留時間過長。流動性極(jí)好(hǎo),溢邊值為0.02mm,左

1.橡(xiàng)膠注塑:橡(xiàng)膠(jiāo)注射成型是一種將(jiāng)膠料直接從機筒注入模(mó)型硫化的生產(chǎn)方法。橡膠注塑的優點是:雖屬間歇操作,但(dàn)成型周(zhōu)期短,生(shēng)產(chǎn)效率高(gāo)取消了胚料準備工序,勞動強度小,產品質量優異。2.塑料注塑:塑料注塑是塑(sù)料製品的一種方法,注(zhù)塑加工(gōng)廠家將熔融的塑料利用壓力注(zhù)進塑料製品模具(jù)中,冷(lěng)卻成型得到想要各種塑料件。有專門用於

加工收縮(suō)痕 塑料(liào)加工收(shōu)縮問題是塑料加工中最常見的問題之一,對表麵質量要求高的塑料製品,收縮更是棘手的問題。因此隨(suí)著塑料加工工藝的不斷完善,以最大(dà)限度地減少塑料(liào)加工收縮問題,提高產品質量勢在必行在塑料加工注塑塑料部件較厚位置,如筋肋或突起處形成的收縮要比鄰近位置更嚴重,這(zhè)是由於(yú)較(jiào)厚區