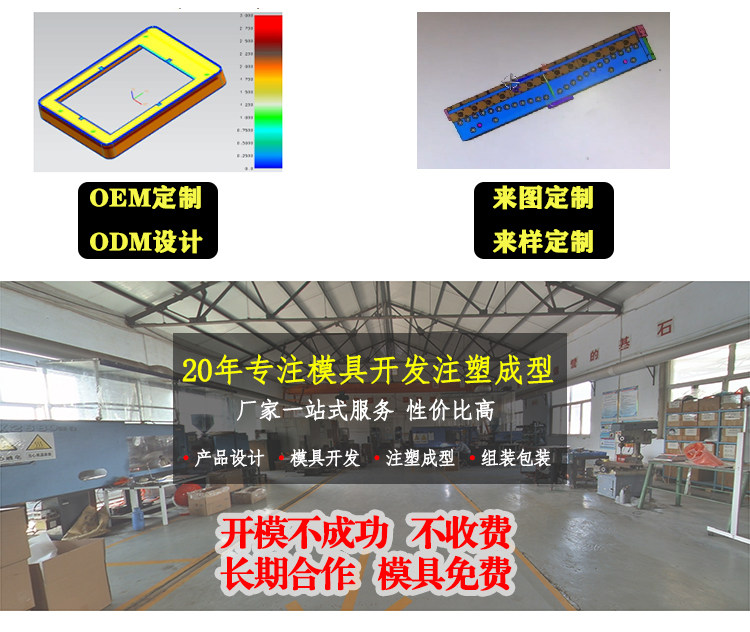

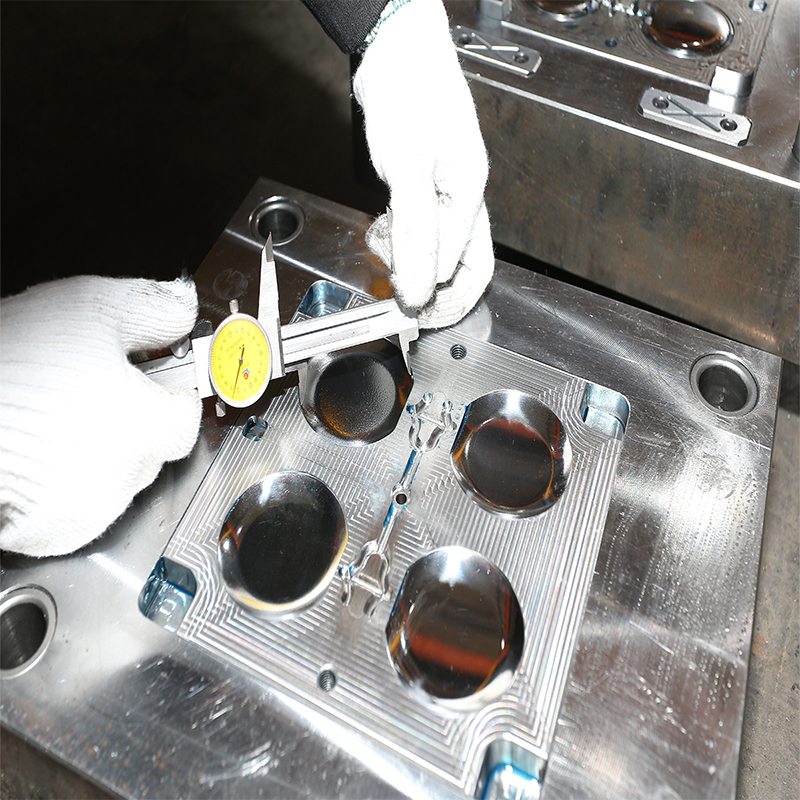

我們專業做異形(xíng)模具和異形塑料(liào)件

開模不成功,退還(hái)全部(bù)開模費

全國谘詢熱(rè)線:

13932815220

13932815220

我們專業做異形(xíng)模具和異形塑料(liào)件

開模不成功,退還(hái)全部(bù)開模費

全國谘詢熱(rè)線:

13932815220

13932815220

塑料加工廠在塑料製品注塑生產時,會遇到產品變(biàn)色發黃的時候,我們根據經驗來總結了以下(xià)幾種原因;

材料:1、使用不適合的色母粒,耐熱性不足,造成原料在(zài)料筒內已變色或(huò)發黃。

2、除濕幹燥溫度過高(gāo)或時間過長,使材料(liào)本身變色。具(jù)澆口太小, 注射(shè)過程中,產生了剪切熱,使材料發生分解。

注塑工藝:1、熔融料溫(wēn)過(guò)高。

2、材料在料筒中滯留時間過長。

3、注射速度太快,流(liú)動過(guò)程中有過大的(de)剪切熱產生。

4、生產過程中有不正(zhèng)常停機。

產品設計:設(shè)計塑件的形體結構時,應注意塑料製品的厚度與熔料填充時的極限流動長度(dù)。在塑料模具注射成型中,塑件的(de)厚度通常為1~ 3mm,大型塑件為3~ 6mm。材料:更換材料或添加助劑以改善流動性。將噴嘴拆下清理或擴大模具冷料穴和流道截麵麵積。模(mó)具:設計(jì)澆注 係統時要注意澆口平衡。在流動過程中,澆(jiāo)口或流道壓力損失太大

注塑成型(xíng)塑料製品變形(翹曲、扭曲)是指注(zhù)塑時,模具內的材料受到高壓(yā)而產生內(nèi)部應力(lì),導致脫模時注塑產品的(de)形狀偏(piān)離(lí)了產品設計的形狀和模具型腔固有的形狀,注塑的塑料產品外形尺寸與(yǔ)產品(pǐn)設計的尺寸有較大差異(收縮(suō)翹曲),並發生不規則的彎曲。 塑料產品的變形是不可避免的,隻是有

比(bǐ)起傳統射出成型(xíng),深州国产探花在线观看機械(xiè)有限公司是最完善的注塑加工廠使用的雙料共射射出成型製程有如下的優點:1、核心料可以使(shǐ)用低黏(nián)度的(de)材料來降低射出壓力。2、從環保的考慮,核心料(liào)可以使用回收的二次料。3、根據不同的使用特性,如厚件成品皮層料使(shǐ)用軟(ruǎn)質料,核心料使用硬質料(liào)或者核心料可以使用發泡塑料

外觀缺陷: 在注塑加工(gōng)時塑料製品廠應該首先必(bì)須充分了解造成表麵缺陷的根(gēn)本原因是什麽。它們是由料流帶到了塑料製件表麵的缺陷,還是塑料模具的表(biǎo)麵缺陷轉(zhuǎn)移到了製件(jiàn)表麵?以下總結了幾點原因和解決辦法:■熔料溫度(dù)太低■過低的熔料溫度會導致熔(róng)料黏度升高(熔料變稠),從而引起(qǐ)熔料

①調節及控製料流速度,防止倒流。當注射壓力消失後(hòu), 封鎖型腔,使(shǐ)尚未冷年固化的塑料不(bú)會倒流(liú)回(huí)分流道。②熔體經過澆口時,會因剪切(qiē)及擠壓而升溫,有利於熔體的填充型腔。③在(zài)多(duō)腔注塑模具中(zhōng),當分流道采用非平衡布置時,可以通過改變澆口的(de)大小來控製進料量,使各腔能在差不多相(xiàng)同的時間內同時充滿(mǎn),這稱為人工平衡進料。