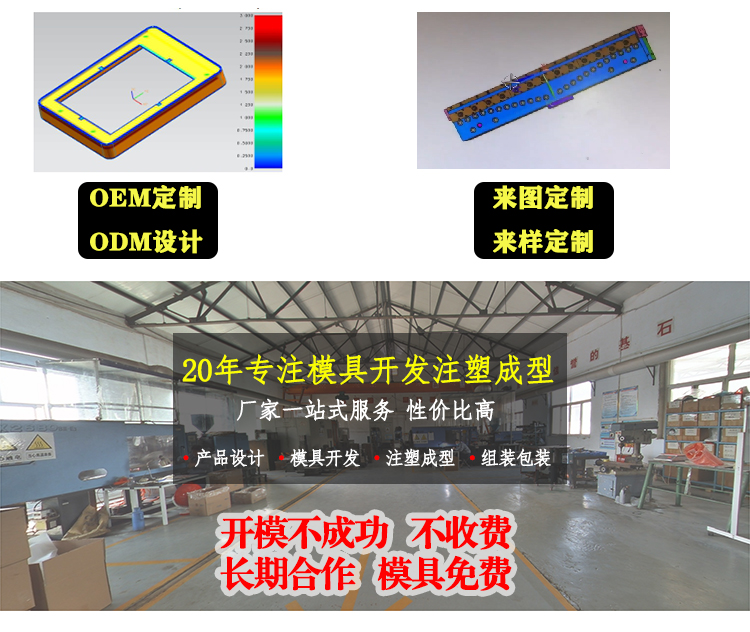

我們專業做異(yì)形模(mó)具(jù)和異形塑料件

開模不(bú)成(chéng)功,退還全部開(kāi)模費(fèi)

全(quán)國谘詢熱(rè)線:

13932815220

13932815220

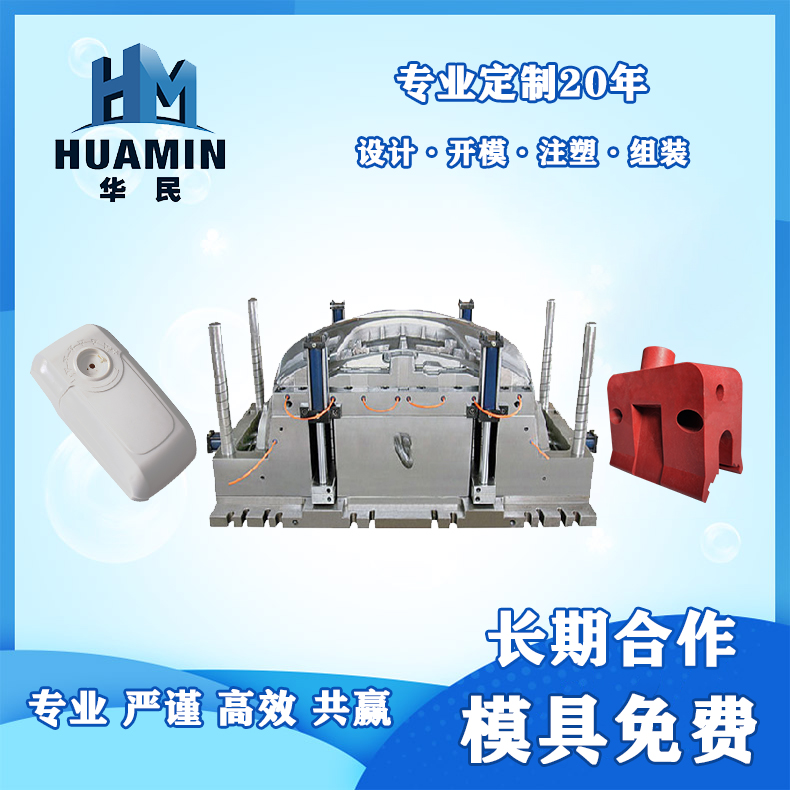

我們專業做異(yì)形模(mó)具(jù)和異形塑料件

開模不(bú)成(chéng)功,退還全部開(kāi)模費(fèi)

全(quán)國谘詢熱(rè)線:

13932815220

13932815220

塑料加工收縮問題是塑料加工中(zhōng)最常見的問(wèn)題之一,對表麵質量要求高的塑料製品,收縮更是棘手的問題。因此隨著塑料加工工藝的不斷完善,以最大限度地減少塑(sù)料加工收縮問題,提高產品質量勢(shì)在必行

在塑料加工注塑(sù)塑料部(bù)件較厚位置,如筋肋或(huò)突起處形成的收縮要比鄰近位(wèi)置更嚴重,這是由於較厚區域的冷卻速度要比周圍區域慢得多。冷卻(què)速度不同導致連接麵處形成凹陷,即為人們所熟悉的收縮痕。這種缺陷嚴重限製了(le)塑料產品的設(shè)計和成型,尤其是(shì)大型厚壁製品如電視機的斜麵機殼和顯示器外殼等。事實上,對於日用(yòng)電器這一類要(yào)求嚴(yán)格的產品上必(bì)須消除收縮痕,而對於玩具等一些表麵質量要(yào)求不高(gāo)的產品允許有塑(sù)料加工收縮痕的存(cún)在。

注塑(sù)加工廠形成塑料加工收縮痕的原因可能有(yǒu)一個或多個,包括加工方法、部件幾何形狀、材料的選擇以(yǐ)及模具設計等。其中幾何形狀(zhuàng)和材料選擇通常由原材料供應商決定,且不太容易改變。但是模具製造商方麵還有很多(duō)關於模具設計的(de)因素可能影響到塑料加工收縮(suō)環節。冷卻流道設計、澆口類型、澆口(kǒu)尺寸可能產生多種效果。例如,小澆口如管式澆口比錐形的(de)澆口冷卻(què)得快(kuài)得多(duō)。澆口處過早冷卻會減少型腔內的填充時間,從而增加收縮痕產生(shēng)的幾率。對於成型工人,調整(zhěng)加工條件是解決塑料加工收縮問題的一種方法。填充壓力(lì)和時間顯著影響收縮。部件填(tián)充後,多餘的材料(liào)繼(jì)續填充到型腔中(zhōng)補償材料的收縮。填充階(jiē)段太(tài)短將會導致收縮加劇(jù),最終會(huì)產生較多或較大的(de)收縮(suō)痕。這(zhè)種解決塑料加(jiā)工收縮方法(fǎ)本身也許並不能將(jiāng)收縮痕(hén)減少到滿意的水平,但是成型工人可以調整填充條件改善收縮痕(hén)。

注(zhù)塑塑料製品有色差是注塑中常見的(de)缺陷,色差影響因素眾多,涉及原料樹脂、色母、色母同原料的混合、注塑工藝、注塑機等,塑(sù)料加工廠家在實際的生產過程中一般從以(yǐ)下五個方麵(miàn)來進行色差的控製。1.消除注塑機(jī)及模具因素(sù)的影響要選擇與注塑主品容量相當的注塑機(jī),如果注塑機存在物料死角等(děng)問題,最好更換設備。對於(yú)模具

模具的組成 : 注塑(sù)模具由動模(mó)和定模兩部分組(zǔ)成,動模(mó)安裝在注射成型機的移(yí)動模板(bǎn)上,定(dìng)模安(ān)裝在注射成型(xíng)機的固定模板上。在注射成型時動模與定模(mó)閉合構成澆(jiāo)注係統和型腔(qiāng),開模時動模和(hé)定模分離以便取出塑料製品。 根據模具中各個部件所起的作用,一般可將注塑模細分為以下幾個基本

操作:注塑(sù)生(shēng)產完成後把產品放入指定的位置,規範操作。產品設計:改變產品厚(hòu)度設計,要保證壁厚能承受產品(pǐn)的變(biàn)形力,或做預變形校隊正(zhèng)的結構設計來改善翹曲(qǔ)現象(xiàng)。材料(liào):1、檢查塑料幹燥程度及含(hán)水量; 2、檢查塑料成型收縮效率,比較材(cái)料供應商建議值與實際收縮量之(zhī)差異,或在模具

為提高模具品質檔次,最大限度減少模具質量問題投訴,交給客戶滿意的塑料(liào)模具,對模具製造常見問題進行總結、歸納,並建立標準,按要求執(zhí)行。1.小於2020的模胚,a、b板(bǎn)之間需要做(zuò)撬模坑;大於2020的模(mó)胚所(suǒ)有模板包括頂針板間都(dōu)要做撬(qiào)模坑。2.模胚導柱導套要加(jiā)工(gōng)排(pái)氣槽,以防導柱導套拉傷。3.模具上不得有尖角,需(xū)要倒角(jiǎo)處理

塑件尺寸精度(dù)是指所獲得的塑件尺與塑件圖中尺寸的符合程度,即所(suǒ)獲得塑件尺寸的準確度。影(yǐng)響塑件精度(dù)的因(yīn)素有很多,包括以下幾個方麵。1、模具的製造精度及磨損程度這些 會直接影響塑件(jiàn)尺寸精度。2、塑料製品收縮率的波動一 般結晶性塑料和半結晶性塑料(POM和(hé)PA等)的收縮率比無定形塑料的大,範圍寬,波