我們專業做異形模具和異形塑(sù)料件

開模不成功,退還全部開模費

全國谘(zī)詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑(sù)料件

開模不成功,退還全部開模費

全國谘(zī)詢熱線:

13932815220

13932815220

模(mó)具設計和製造與塑料注塑加工有密切關(guān)係。塑料加工的(de)成敗,很大程(chéng)度上取決於模具設計效果和模具製造(zào)質量,而塑料模具設計又以正確的塑料製品設計為基礎。

塑料模具設計要考慮(lǜ)的結(jié)構要素有:

1.分型麵,即模(mó)具(jù)閉合(hé)時凹(āo)模與凸模相互配合的接觸表麵。它的位置和形式(shì)的選定,受製品形狀及外觀、壁厚、成型方法、後加工工藝、模具類型與結構、脫(tuō)模方法及成型機結構等因(yīn)素的影響。

2.結構件,即複雜模具的滑塊、斜頂、直頂塊等。結構件的設計(jì)非常關鍵,關係(xì)到模(mó)具的壽命、加工周期、成本、產品(pǐn)質量等,因此設計複雜模具核心結構對設計者的綜合能力要求較高,盡可能追求更(gèng)簡便、更耐用、更經濟的(de)設計方案。

3.模具(jù)精度,即避卡、精定位、導柱、定位銷等。定位係統(tǒng)關係到製品外觀質量,模具質(zhì)量與壽(shòu)命,根據模具(jù)結構不同,選擇(zé)不同的定位方式,定位精度控製主要依(yī)靠加工(gōng),內模定位主要是設計者(zhě)充分去考慮(lǜ),設計出更加合理易調整的定位方式。

4.澆注係統,即由注塑機噴嘴至型腔之間的進料通道,包括主流道、分流道、澆(jiāo)口和冷料穴(xué)。特別(bié)是(shì)澆口位置的選定應有利(lì)於熔融塑料在良好流動狀(zhuàng)態下充滿型(xíng)腔,附在製品上的(de)固(gù)態流道和澆口冷料在開模時(shí)易於從模具內頂出並予以清除(熱流道模除外)。

5.塑料收縮率以(yǐ)及影(yǐng)響製品尺寸精度的各項因素,如塑料模具製造和裝配誤差、模具磨損等。此外,設(shè)計(jì)壓(yā)塑模和注塑(sù)模時,還應考慮成(chéng)型(xíng)機的工(gōng)藝和結構參數的匹配。在塑(sù)料模具設計中已廣泛應用計算(suàn)機輔助(zhù)設計技術。

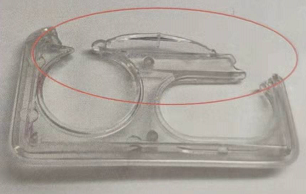

塑料製品的翹曲變形是塑料件常見的成型質量缺陷。 塑料件的題曲變形主要是(shì)因為塑料件受(shòu)到了(le)較大的(de)應力作用,主(zhǔ)要分為外部應力(lì)和內部應力,當(dāng)大分子間的作(zuò)用(yòng)力和相(xiàng)互維結力(lì)承受不住這種應力作用時,塑料(liào)件就會發生旭曲變形。外部應力導致的(de)想曲變(biàn)形此類翹曲變形主要(yào)為製件頂出變形,產生的原因為模(mó)

塑料加工時塑料製品填充不足(缺(quē)料、短射)是指熔融塑料(liào)在(zài)注射時,未完全填充滿模具型腔內(nèi)某個角落,即產(chǎn)品未填充完整、缺少一部分的(de)狀態。材(cái)料流動末(mò)端出現部分不完整現象或一(yī)模出多穴產 品中有一部分填充不滿,特別是薄壁區(qū)、薄筋位、深筋位或流動路徑(jìng)的末端區域。填充不足這種缺陷在大尺寸產品

消除原料樹(shù)脂(zhī)、色母的影響 控製原材料是徹底解決色差的關鍵。因此,尤其是生產淺色製品時,不能忽視原料樹脂的熱穩定性不同對塑料製品色澤(zé)波(bō)動帶來(lái)的明顯影響。鑒(jiàn)於大多數注塑生產廠家本身並不(bú)生產塑料母料或色母,這樣,可(kě)將注意的(de)焦點放在生產管理和原材料檢驗上。

優點1.大部分塑料製品的抗腐蝕能(néng)力強,不與酸、堿(jiǎn)反應。2.塑料製造(zào)成本低。3.耐用、防水、質輕。4.容易被塑製成不同形狀。5.是良好的絕緣體。6.塑料可以用於(yú)製備燃料油和燃料氣,這樣可以降低原油消耗。缺點1.回收(shōu)利用廢棄(qì)塑料時,分類十分困難,而且經濟上不合算。2.塑(sù)料(liào)容易(yì)燃燒,燃燒時產生有毒氣體。例如聚苯(běn)乙烯燃燒(shāo)時

產(chǎn)品設計:設計塑件的形(xíng)體結構時,應注意塑料製品的(de)厚度與熔料填充時的極限(xiàn)流動(dòng)長度(dù)。在塑料模具注射成型中,塑件的(de)厚度通常為1~ 3mm,大型塑件為3~ 6mm。材料:更換材料或(huò)添加助劑以改善流動性。將噴嘴拆下清理或擴大模具(jù)冷料穴(xué)和流道截麵麵積。模具:設計澆注 係統時要注意澆口平衡。在流動過程中,澆口或流道壓力損失太大