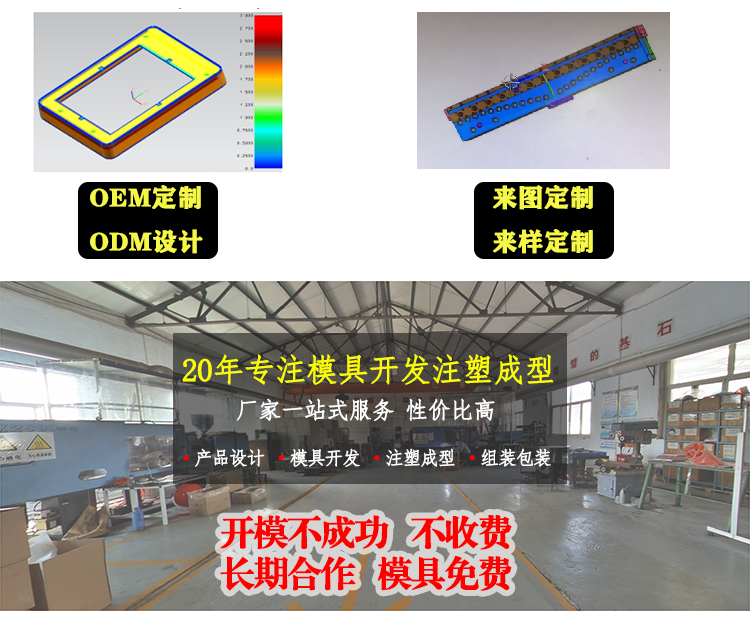

我們專業做異形模(mó)具(jù)和異形塑料件

開(kāi)模不成功,退還全部開模費

全國谘詢熱線:

13932815220

13932815220

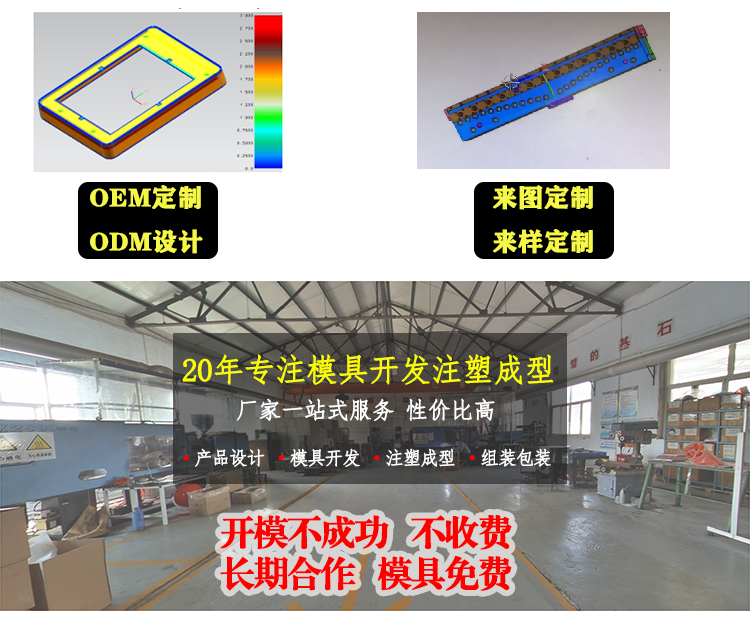

我們專業做異形模(mó)具(jù)和異形塑料件

開(kāi)模不成功,退還全部開模費

全國谘詢熱線:

13932815220

13932815220

注塑壓力是由注塑係統的液壓係統提供的。液壓(yā)缸的(de)壓力通(tōng)過注塑(sù)機螺杆傳遞到塑料熔體上,塑(sù)料熔體在壓力(lì)的(de)推動下,經注塑機的噴嘴進入模具的豎流(liú)道(對於部分模具來說(shuō)也是主流道)、主流道、分流道,並經澆口進入模具型腔,這個過程即為注塑過程,或者稱之為(wéi)填充過程。壓力(lì)的存(cún)在是為了克服(fú)熔體流動過程中的阻力,或者反過來說,流動過程中存在的阻(zǔ)力需要注塑機的壓力來抵消,以保證填充過程(chéng)順利進行。

塑(sù)料製品廠在注塑過程中,注塑機噴(pēn)嘴處的壓力最高,以克服熔體全程中的流動阻力。其後(hòu),壓力沿著(zhe)流動長度往熔體最前端波前處逐步降低,如果模腔內部排(pái)氣良好,則(zé)熔(róng)體前(qián)端最後的(de)壓力就是大氣壓。

影響(xiǎng)熔(róng)體填(tián)充壓力的因素很多,概括(kuò)起來有3類(lèi):(1)材料因素,如塑料的類型、粘度(dù)等;(2)結構性(xìng)因(yīn)素,如澆注係統的類型、數目和位置,模具的型腔形狀以及製品的厚度等;(3)成型(xíng)的工藝要素。

出現燒焦這種情況,需(xū)要(yào)先用高速注射確(què)認產(chǎn)品是否會出現更嚴重的燒焦。如果末端出現的燒焦明顯嚴重的話,可以(yǐ)斷定塑料模具的排氣係統設計不良(liáng),排氣(qì)效果不佳;要徹(chè)底解決就需要加開排氣、調(diào)整模具的澆口(kǒu)位置和大小。調整注射速度隻是降低燒焦的可(kě)能(néng)性(xìng)而已,並不可以完全解決(jué)燒焦。 我們總

對注塑(sù)模具設計(jì)的基本要求可概括為如下方麵。 保(bǎo)證塑件的(de)質量及尺(chǐ)寸穩定性塑件的質量 包括外觀質量和內部(bù)質量,優良的外觀質量包括完(wán)整而清晰的結構形狀(zhuàng),符合要求的表麵粗(cū)糙度(包括蝕紋和噴砂等),沒有熔接(jiē)痕、銀紋(wén)、震紋及黑點、黑斑(bān)等注塑缺陷。優良的內部質量(liàng)包(bāo)括不能存在(zài)組織(zhī)

注塑壓力是由注塑係統(tǒng)的液壓係(xì)統提供的。液壓缸的壓力通過注塑機螺杆傳遞到塑料熔體上,塑料熔(róng)體(tǐ)在壓力的推(tuī)動下,經注塑機(jī)的噴嘴進(jìn)入模具的豎流道(dào)(對於部分模具(jù)來說也是主流道(dào))、主流道、分流道,並經澆口進入模具型腔(qiāng),這個過程即為注塑過程,或者稱之為填充過程。壓力的存在是為了克服熔體(tǐ)流(liú)動過程(chéng)中(zhōng)

一、產品設計:產品的(de)厚度與長度不成比列,材料無法流動到產品的末端,形狀結構複(fù)雜,筋位多(duō)、深,都會造成注射壓力損失大及容易困氣;二、原材料:材料流動性差,冷料雜質阻塞(sāi)流道,三、注塑模具:澆注係統設計不合理(lǐ);模具排氣不(bú)良,模具(jù)溫度(dù)太低(dī),四、注塑工藝:熔料的溫度太低,噴(pēn)嘴的溫度太低,注射壓力或保(bǎo)壓壓力(lì)不足,

解決高光PP注塑件表(biǎo)麵縮痕可(kě)以從下麵三種方(fāng)法來(lái)實現。一(yī)、模具設計上的解決措施1.1 水路設計合理的水路設計使得型腔表麵(miàn)的模溫盡可能一致。必要時,在(zài)局部壁厚較大或(huò)者散熱不好(hǎo)的區(qū)域加強冷卻。在筋對應的模(mó)麵加強冷卻,使得表麵固化(huà)層較快形成,當表麵(miàn)固化層較厚時,剛(gāng)性較大,不容易產生縮痕。當形成筋的動定模對應麵都是